Häufige Blattfeder-Probleme und Lösungen

Typische Probleme mit Blattfedern – eine Einführung

Obwohl Blattfedern zu den robustesten und bewährtesten Fahrwerkskomponenten gehören, sind sie nicht frei von Verschleiß oder Schäden – insbesondere nach jahrelanger intensiver Nutzung, Überladung oder schlechten Straßenverhältnissen. Treten Probleme auf, beeinträchtigen sie sowohl die Fahrsicherheit als auch den Fahrkomfort erheblich.Zu den häufigsten Problemen gehören:Risse oder vollständige Brüche, die zu unsicherer Achsposition führenSchwache oder durchhängende Federn, die das Fahrzeug absenken und das Handling verschlechternVerstärkte Karosserieneigung beim Bremsen oder in Kurven, besonders bei BeladungAbgenutzte oder laute Federpakete, die sich durch Quietschen, Klappern oder Schlagen bemerkbar machenDiese Symptome sollten niemals ignoriert werden. Selbst eine teilweise beschädigte Feder kann die Fahrzeugkontrolle beeinträchtigen und anderen Fahrwerkskomponenten schaden.In den folgenden Kapiteln werden wir diese Probleme im Detail analysieren – inklusive Ursachen, Auswirkungen und Möglichkeiten zur Vorbeugung oder Behebung.

Warum brechen Blattfedern?

Typische Ursachen für Blattfederbrüche bei Nutzfahrzeugen:

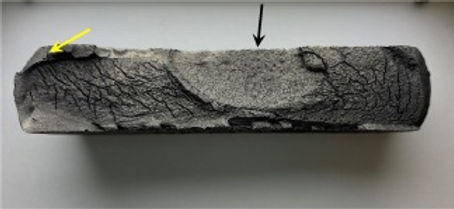

Mikrorisse an der Oberfläche

Feine Risse können sich durch Produktionsfehler oder mechanische Beschädigung während des Betriebs bilden. Ursachen sind z. B. Steinschläge, zu starkes Anziehen bei der Montage oder hohe Belastungen durch schlechte Straßen.

Mit der Zeit können sich diese Mikrorisse ausweiten und zum vollständigen Federbruch führen.

Nichtmetallische Einschlüsse im Federstahl

Beim Stahlherstellungsprozess können nichtmetallische Einschlüsse wie Oxide oder Sulfide in das Material gelangen. Sind diese zu groß oder nahe der Oberfläche, schwächen sie den Stahl und begünstigen Rissbildung und spätere Brüche.

Fehlerhafte Wärmebehandlung

Blattfedern werden gezielt wärmebehandelt, um Härte, Elastizität und Dauerfestigkeit zu erreichen. Der Prozess umfasst:

-

Erwärmung auf 850–950 °C

-

Abschrecken in Öl auf 45–55 °C

-

Anlassen bei 400–500 °C, danach Abkühlen

Ist der Prozess nicht exakt gesteuert, wird die Feder entweder zu spröde oder zu weich, was das Bruchrisiko erhöht.

Entkohlung der Oberfläche

Bei offener Flammenerwärmung – z. B. in kleinen Werkstätten oder bei DIY-Reparaturen – kann Kohlenstoff an der Oberfläche ausbrennen. Dies schwächt den Stahl und kann bereits bei normaler Belastung zu Frühschäden führen.

Korrosion

Rost beginnt an der Oberfläche und dringt mit der Zeit tiefer ins Material. Korrosion erzeugt Spannungskonzentrationen, an denen Risse bevorzugt entstehen und sich unter Last ausbreiten können.

Rissbildung im Bereich der Mittelpunktbohrung

Sind die U-Bolzen nach der Montage nicht korrekt nachgezogen, kann sich die Feder verschieben oder ungleichmäßig verformen. Dies führt häufig zu Rissen um die Mittelpunktbohrung.

Bruch im Bereich des Federauges

Ein Federbruch im Federauge kann verursacht werden durch:

-

Herstellungsfehler

-

Abgenutzte Gummibuchsen

-

Korrodierte oder festsitzende Federbolzen/Schäkel

Diese Faktoren führen zu ungleichmäßiger Krafteinleitung und lokal erhöhten Spannungen.

Hinweis: Häufig zeigt sich, dass bei einem einseitigen Federbruch und weiterem Betrieb das Federauge auf der gegenüberliegenden Fahrzeugseite ebenfalls überlastet wird und später bricht.

Chronische Überladung

Wird ein Fahrzeug regelmäßig über die zulässige Nutzlast hinaus beladen, entstehen deutlich höhere Spannungen in den Blattfedern. Die Ermüdung schreitet schneller voran, die Lebensdauer sinkt drastisch.

Schlechte Straßenverhältnisse

Fahrten über Schlaglöcher, unbefestigte Wege oder Offroad-Strecken setzen die Federung hohen dynamischen Belastungen aus. Die wiederholte Beanspruchung beschleunigt die Ermüdung und erhöht das Ausfallrisiko.

Suboptimale Designentscheidungen

Manche Fahrzeughersteller optimieren Fahrwerkssysteme auf Kosten und Gewicht – oft auf Kosten der Haltbarkeit. Ist die Feder zu kurz oder zu dünn für den realen Einsatz, ist sie den tatsächlichen Belastungen nicht gewachsen – besonders im gewerblichen Einsatz.

Abschließende Gedanken

Ein Bruch der Blattfeder ist selten die Schuld des Fahrers. In der Regel handelt es sich um eine Kombination aus Materialermüdung, Umwelteinflüssen und langjähriger Nutzung.

Ein zeitnaher Austausch ist jedoch unerlässlich, um Sicherheit, Stabilität und die Tragfähigkeit des Fahrzeugs wiederherzustellen.

Ist es sicher, mit einer gebrochenen Blattfeder weiterzufahren?

Wichtige Sicherheitsaspekte für alle Fahrzeuge mit Blattfederung

Mit einer gebrochenen Blattfeder weiterzufahren kann gefährlich sein, wobei das Risiko von mehreren Faktoren abhängt. Blattfedern spielen eine zentrale Rolle bei der Befestigung der Achse am Fahrgestell und bei der Tragfähigkeit des Fahrzeugs. Im Falle eines Bruchs können die Folgen von leichter Beeinträchtigung des Fahrkomforts bis hin zum Kontrollverlust über das Fahrzeug reichen.

Vor der Entscheidung, ob Sie mit einer beschädigten Feder weiterfahren, sollten Sie folgende sechs Fragen berücksichtigen:

-

Wo genau ist die Blattfeder gebrochen?

-

Handelt es sich um eine Einblattfeder oder ein mehrlagiges Federpaket?

-

Falls es ein Federpaket ist: Welches Blatt ist betroffen?

-

Ist das Fahrzeug beladen oder leer?

-

Verfügt das Fahrwerk über einen Stabilisator?

-

Sind Sie bereit, das Risiko einer beschädigten Federung bewusst einzugehen?

Der gefährlichste Fall

Am kritischsten ist ein Bruch der Hauptfederlage (oder Enblattfeder) zwischen Achse und vorderem Auge, insbesondere ohne Stabilisator. In diesem Fall ist die Achse auf dieser Seite nicht mehr korrekt mit dem Fahrzeugrahmen verbunden. Die Feder auf der Gegenseite muss alle Kräfte aufnehmen – was zum Bruch auch dieser Feder führen kann.

Kommt es bei der Fahrt dazu, kann die Achse verrutschen, was Kontrollverlust und Unfallgefahr bedeutet.

In solchen Fällen darf das Fahrzeug nur im Schritttempo bewegt und sofort zur Werkstatt gebracht werden. Eine Weiterfahrt unter diesen Bedingungen ist äußerst unsicher.

Wann eine Weiterfahrt kurzfristig möglich ist

Ist nicht die Hauptfederlage gebrochen, sondern z. B.:

-

ein Sekundärblatt,

-

der Bruch liegt hinter der Achse,

-

oder die Federung hat einen funktionierenden Stabilisator,

… kann das Fahrzeug unter Vorsicht und ohne Zuladung vorübergehend weiterbetrieben werden.

Aber: Auch in weniger kritischen Fällen ist die Fahrwerksleistung eingeschränkt, und die Sicherheit ist nicht mehr vollständig gewährleistet. Hohe Geschwindigkeiten, Lastfahrten oder starke Brems-/Lenkmanöver sollten unbedingt vermieden werden.

Kann man Federbrüche verhindern?

Ein Bruch der Blattfeder kann zu unsicheren Fahrbedingungen, hohen Reparaturkosten und unerwarteten Ausfallzeiten führen. Auch wenn kein Fahrwerksteil ewig hält, lassen sich viele Ursachen durch Wartung, Fahrverhalten und Beladungsdisziplin deutlich reduzieren – oder sogar ganz vermeiden.

Überladung vermeiden

Die häufigste Ursache für Federbruch ist Überladung. Zu hohe Lasten führen zu starker Durchbiegung und beschleunigter Materialermüdung.

Halten Sie sich an die Herstellerangaben zur Zuladung.

Für Fahrzeuge mit Dauerlast empfiehlt sich eine Verstärkung der Federung.

Regelmäßige Sichtprüfung

Durch visuelle Inspektion lassen sich frühe Warnzeichen erkennen:

-

Rostbildung an der Federoberfläche

-

Abgeplatzter Lack oder Beschichtung

-

Durchhang oder Schiefstand

-

Fehlende oder gebrochene Federlagen

Auch Buchsen, Schäkel und U-Bolzen sollten kontrolliert werden, da Spiel oder Verschleiß zu ungleicher Spannungsverteilung führen.

Schlechte Straßen möglichst meiden

Fahrten auf schlechten Straßen, Schlaglöchern oder Baustellen belasten die Federung stark.

Wenn nicht vermeidbar: Langsam und gleichmäßig fahren, um Stoßkräfte zu minimieren.

Salz und Schmutz entfernen

Salz, Schlamm und Ablagerungen zwischen den Blättern fördern Korrosion – besonders im Winter.

Reinigen Sie regelmäßig die Fahrzeugunterseite.

Zusätzlicher Schutz durch Korrosionsschutzmittel oder Federzwischenlagen ist empfehlenswert.

U-Bolzen richtig nachziehen

Locker sitzende U-Bolzen führen zu Verschiebungen und ungleichmäßiger Lastaufnahme.

Nach dem Einbau einer neuen Feder sollten die U-Bolzen nach 500–1.000 km unbedingt nachgezogen werden.

Keine Improvisationen bei Reparaturen

Blattfedern dürfen niemals geschweißt oder erhitzt werden – außer durch Fachbetriebe mit geeignetem Equipment.

Schlechte Reparaturen verändern die Gefügeeigenschaften und erhöhen das Bruchrisiko.

Ersetzen Sie defekte Federn stets durch hochwertige Komponenten von seriösen Anbietern.

Hochwertige Federn wählen

Nicht alle Federn sind gleich. Qualitätsfedern bestehen aus legiertem und korrekt wärmebehandeltem Federstahl, mit strenger Qualitätskontrolle.

Billigprodukte enthalten oft Einschlüsse, Härtefehler oder Spannungsrisse – und sollten gemieden werden.

Kann eine gebrochene Blattfeder durch Schweißen repariert werden?

Wenn eine Blattfeder bricht, fragen sich viele Fahrer oder Mechaniker, ob man sie nicht einfach wieder zusammenschweißen kann. Auch wenn dies auf den ersten Blick wie eine schnelle und kostengünstige Reparatur erscheint, ist Schweißen KEINE sichere oder dauerhafte Methode, um die Strukturfestigkeit einer Feder wiederherzustellen.

Warum Schweißen bei Federstahl nicht funktioniert

Blattfedern bestehen aus hochgekohltem oder legiertem Federstahl, der speziell wärmebehandelt wurde, um Festigkeit und Elastizität zu erzielen.

Zwar ist es technisch möglich, solchen Stahl zu schweißen – jedoch entstehen dabei mehrere gravierende Risiken:

-

Die Wärmeeinwirkung verändert die Gefügestruktur in der Wärmeeinflusszone

-

Der Bereich um die Schweißnaht wird zu spröde oder zu weich

-

Die geschweißte Stelle verliert ihre Elastizität und Dauerfestigkeit

-

Die Schweißverbindung besitzt nicht die gleichen mechanischen Eigenschaften wie das Originalmaterial

Das Ergebnis: Auch wenn die Schweißnaht optisch stabil erscheint, stellt sie eine Schwachstelle dar. In der Praxis brechen solche Federn oft innerhalb weniger Wochen erneut – meist an derselben oder benachbarten Stelle.

Kein Hersteller empfiehlt das Schweißen

Blattfeder-Hersteller und Fahrwerksexperten raten ausdrücklich vom Schweißen gebrochener Federblätter ab.

Professionelle Reparaturstandards verlangen den Austausch der beschädigten Teile durch neue, zertifizierte Federblätter, die den OEM- oder Aftermarket-Vorgaben entsprechen.

Ein Schweißversuch kann nicht nur zum nächsten Federbruch führen, sondern stellt auch ein erhebliches Sicherheitsrisiko für Fahrer und andere Verkehrsteilnehmer dar.

Alternative: ersetzen, nicht reparieren

Wenn eine Blattfeder gerissen, gespalten oder gebrochen ist, besteht die einzige fachgerechte Lösung im vollständigen Austausch.

Nur so bleiben Tragfähigkeit, Stabilität und Sicherheit der Federung erhalten.

Ersatzfedern sind in der Regel deutlich günstiger als die Folgekosten eines Ausfalls oder gar eines Unfalls durch eine schlecht geschweißte Feder.

Welche weiteren Probleme können bei Blattfedern auftreten?

Obwohl Blattfedern für ihre Belastbarkeit und Langlebigkeit bekannt sind, sind sie nicht frei von Schwachstellen. Die häufigsten Probleme betreffen Leistung, Geräusche und Fahrkomfort.

Nachfolgend die typischen Störungen – und was man dagegen tun kann:

Durchhängen oder Wanken bei schwacher Federung

Ein häufiges Problem ist, dass die Federung mit der Zeit zu weich wird. Die Fahrzeugheck senkt sich ab oder schaukelt bei Beladung.

Blattfedern verlieren naturgemäß mit zunehmendem Alter an Spannung – meist nach 5–10 Jahren, abhängig von Fahrzeugtyp und Einsatzbedingungen.

Lösung: Austausch der verschlissenen Blattfedern durch neue.

Werkseitig unterdimensionierte Federung

Bei manchen Fahrzeugen sind die verbauten Federn für den realen Einsatzzweck zu schwach – besonders bei:

-

Servicefahrzeugen mit Kran oder Ladebordwand

-

Camper- oder Wohnmobilumbauten

-

Handwerkerfahrzeugen mit schweren Regalsystemen

Lösungen:

-

Einbau von zusätzlichen Hilfssystemen (z. B. Luftfedern, Zusatzfedern)

-

Verwendung eines Verstärkungskits für Blattfedern

-

Austausch der OEM-Feder gegen eine hochbelastbare Heavy-Duty-Feder

Vorschnelles Nachlassen durch Produktionsfehler

Manche Federn verlieren ihre Spannung bereits nach wenigen Monaten. Häufig liegt das an fehlerhafter Wärmebehandlung oder metallurgischen Mängeln während der Herstellung.

Lösung: Austausch der betroffenen Feder.

In der Regel wird dies im Rahmen der Herstellergarantie ersetzt.

Quietsch- oder Knarzgeräusche

Blattfedern können während der Fahrt Geräusche verursachen. Häufige Ursachen:

-

Fehlende oder verschlissene Zwischenlagen (Kunststoff/Gummi)

-

Ausgetrocknete oder beschädigte Gummibuchsen

-

Korrosion oder Reibung zwischen den Metallflächen

Hinweis: Bei LKW-Federpaketen sind leichte Quietschgeräusche oft technisch bedingt und schwer vollständig zu vermeiden.

Empfehlung: Detaillierte Prüfung zur exakten Geräuschquelle erforderlich.

Unkomfortables Fahrverhalten bei Leerfahrt

Blattfederfahrwerke werden häufig für rauen Fahrkomfort kritisiert – insbesondere im leeren Zustand.

Dies ist eine systembedingte Eigenschaft: Die Federung ist auf Traglast, nicht auf Komfort ausgelegt.

Verbesserungsmöglichkeiten:

-

Austausch gegen eine weichere Hauptfeder

-

Ergänzung durch ein zusätzliches Luftfedersystem für bessere Fahrwerksabstimmung

Wichtige Erkenntnisse

-

Blattfederversagen wird normalerweise durch eine Kombination aus Materialermüdung, Umweltfaktoren und Betriebsbedingungen verursacht

-

Das Fahren mit einer gebrochenen Hauptblattfeder ist extrem gefährlich und sollte vermieden werden

-

Die meisten Blattfederausfälle können durch regelmäßige Inspektion, ordnungsgemäße Wartung und Vermeidung von Überlastung verhindert werden

-

Das Schweißen gebrochener Blattfedern ist keine sichere oder zuverlässige Reparaturmethode

-

Kompletter Austausch mit Qualitätsfedern ist die einzige ordnungsgemäße Lösung für beschädigte Blattfedern

-

Schwache oder durchhängende Federn benötigen typischerweise nach 5-10 Jahren Nutzung einen Austausch

-

Aftermarket-Hersteller bieten oft stärkere Alternativen zu unterdimensionierten OEM-Federn

-

Regelmäßige Reinigung und Korrosionsschutz verlängern die Federlebensdauer erheblich

-

Ordnungsgemäße U-Bügel-Drehmomentwartung ist kritisch für die Federlebensdauer

Verwandte Themen

Lernen Sie weiter - erkunden Sie diese verwandten Themen:

-

Zurück: Europäische Blattfederhersteller

-

Weiter: Blattfeder-Kaufratgeber

-

Grundlagen: Grundlagen von Blattfedersystemen