ARTEN VON BLATTFEDERN

Blattfedern gibt es in mehreren unterschiedlichen Bauformen, die jeweils für spezifische Anwendungen, Lastanforderungen und Leistungsmerkmale optimiert sind. Das Verständnis der Unterschiede zwischen konventionellen, parabolischen und spezialisierten Federtypen hilft Ihnen, die richtige Federungslösung für Ihr Fahrzeug auszuwählen und zu identifizieren, welcher Typ derzeit verbaut ist.

Dieser Leitfaden behandelt die wichtigsten Blattfeder-Kategorien, die in Nutzfahrzeugen, Pickup-Trucks und Anhängern verwendet werden, und erklärt deren Konstruktion, Vorteile und typische Anwendungen.

Trapezfedern (konventionelle Mehrlagenfedern)

Trapezfedern bestehen aus mehreren übereinanderliegenden Federblättern aus Stahl, wobei jedes darunterliegende Blatt kürzer ist als das darüberliegende. Das oberste Blatt – das sogenannte Hauptblatt – verfügt in der Regel über Federaugen zur Befestigung am Fahrgestell. Die restlichen Blätter verjüngen sich zur Mitte hin.

Wesentliche Merkmale:

• robuste, bewährte Bauweise

• hohe Tragfähigkeit für schwere Lasten

• typischer Einsatz in Baufahrzeugen, Anhängern und Pick-ups

• niedrige Herstellungskosten

• lineare Federkennlinie

Vorteile:

• ausgezeichnete Haltbarkeit und einfache Konstruktion

• leichte Wartung, einzelne Federblätter können ersetzt werden

Nachteile:

• höheres Gewicht im Vergleich zu modernen Alternativen

• weniger Fahrkomfort durch Reibung zwischen den Lagen

Parabelfedern

Was ist die technische Logik hinter dem parabolischen Profil einer Blattfeder?

Parabelfedern sind eine moderne Weiterentwicklung der klassischen Mehrlagenfedern und bieten eine optimale Kombination aus Gewichtsersparnis, Fahrkomfort und Langlebigkeit. Das zentrale Konstruktionsprinzip beruht auf einer variablen Materialdicke entlang der Länge des Federblattes – in Form einer parabelförmigen Kontur.

Warum ist diese Bauform so wirkungsvoll?

Die ingenieurtechnische Logik dahinter lässt sich wie folgt erklären:

1. Gleichmäßige Spannungsverteilung

Bei klassischen Trapezfedern mit gleichbleibender Dicke entstehen an bestimmten Stellen – insbesondere im Bereich des Mittelbolzens und der Federaugen – erhöhte Biegespannungen. Dies führt zu Spannungsspitzen, die die Lebensdauer der Feder beeinträchtigen können.

Parabelfedern hingegen sind in der Mitte dicker und zu den Enden hin dünner, was folgende Vorteile mit sich bringt:

• ein gleichmäßigeres Spannungsniveau entlang der gesamten Feder

• geringere Belastung in kritischen Bereichen

• erhöhte Ermüdungsfestigkeit, auch bei geringerer Blattanzahl

Dieses Designprinzip folgt dem Ansatz des intelligenten Materialeinsatzes: mehr Material dort, wo die Belastung am höchsten ist – weniger dort, wo es kaum benötigt wird.

2. Unterschiedliche Dicke = gezielte Steifigkeitsverteilung

Das parabolische Profil erlaubt es, die Federsteifigkeit gezielt über die gesamte Länge zu steuern:

• Zentrale Bereiche mit größerer Dicke tragen die Hauptlast

• Schlankere Endbereiche dämpfen Stöße und Straßenunebenheiten effektiv

Dadurch ergibt sich eine progressive Federkennlinie, die Folgendes ermöglicht:

• Sanftes Einfedern bei geringer Last → besserer Komfort

• Zunehmende Steifigkeit bei höherer Last → mehr Stabilität

3. Weniger Federlagen, weniger Reibung

Trapezfederpakete bestehen aus vielen direkt aufeinanderliegenden Blättern, was zu:

• Reibung zwischen den Lagen (Energieverlust, Wärmeentwicklung)

• knarrenden Geräuschen

• Wartungsaufwand durch Schmierung oder Zwischenlagen

führt.

Parabelfedern bestehen in der Regel aus:

• nur 1 bis 5 Blättern, mit Abstandshaltern oder geräuschdämpfenden Elementen

• deutlich reduzierter Reibung und geringerem Gewicht

• verbessertem Fahrkomfort und leisem Fahrverhalten

4. Gewichtseinsparung

Durch die gezielte Materialverteilung kann eine Parabelfeder dieselbe Federwirkung wie eine Trapezfeder mit bis zu 30 % weniger Gewicht erzielen. Das liegt daran, dass:

• Material nur dort eingesetzt wird, wo es strukturell notwendig ist

• die Formgebung auf optimale Kraftübertragung abgestimmt ist

Ein Parabelfederpaket besteht oft aus bis zu 5 (oder maximum 6) einzeln profilierten Federblättern – gegenüber 5 bis 15 konventionellen Trapezfedern. In vielen Fällen genügt sogar eine einzelne Parabelfeder, etwa bei leichten Nutzfahrzeugen.

5. Bessere dynamische Eigenschaften

Durch geringere Masse und reduzierte Reibung sprechen Parabelfedern schneller auf Fahrbahnunebenheiten und Lastwechsel an:

• effizientere Energieaufnahme

• bessere Bewegungsfreiheit des Fahrwerks

• geringere ungefederte Masse → verbesserte Fahrzeugkontrolle

Besonders vorteilhaft in:

• leichten Nutzfahrzeugen (LCV)

• Pick-ups und SUVs

• Anhängern für gemischte Straßen- und Geländenutzung

Hauptvorteil:

Der größte Vorteil der Parabelfeder liegt in der Gewichtseinsparung. Bei identischer Federkennlinie kann sie gegenüber klassischen Mehrlagenfedern bis zu 30 % leichter ausfallen.

Vorteile

• verbesserter Fahrkomfort und besseres Handling

• geringere ungefederte Masse und weniger Geräusche

• weniger Bauteile, einfacherer Aufbau

Nachteile

• nicht ideal für extreme Überlastbedingungen

• in der Regel teurer als klassische Trapezfedern

Parabelfedern bieten eine ausgewogene Kombination aus Tragfähigkeit und Komfort und eignen sich ideal für leichte bis mittelschwere Einsätze – insbesondere bei Fahrzeugen, bei denen Kraftstoffeffizienz oder Nutzlastoptimierung im Vordergrund steht.

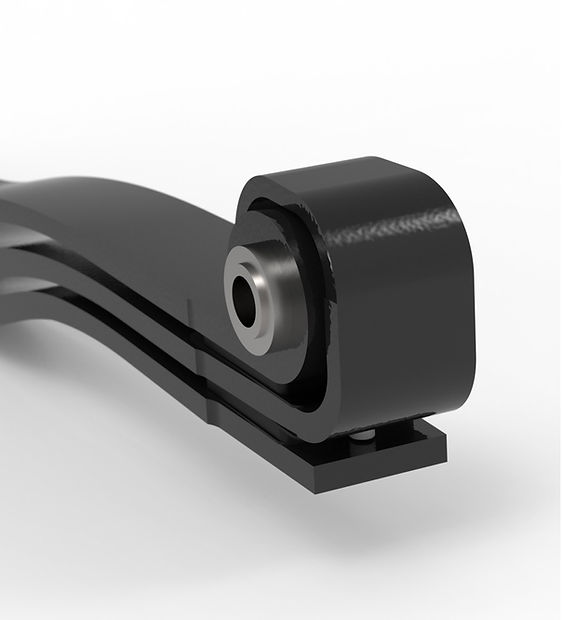

Z-Federn – Luftfederlenker oder Lenkerfedern (eine spezielle Form der Parabelfeder)

Z-Federn sind eine spezielle Variante der Parabelfeder und bestehen in der Regel aus einem oder zwei Federblättern, die von der Seite betrachtet eine charakteristische Z-Form bilden. Die Feder ist in der Mitte stärker und an den Enden dünner ausgeführt – sie folgt einem parabolischen Dickenverlauf, unterscheidet sich jedoch durch ihre besondere Geometrie.

Diese Bauform ist so ausgelegt, dass sie Seitenkräfte reduziert und die Achsführung verbessert. Z-Federn werden typischerweise in Kombination mit Luftfederungssystemen eingesetzt.

Wesentliche Merkmale

• leichte und kompakte Bauweise

• optimiert für bestimmte Achskonfigurationen

• häufig in Anhängerfahrwerken und bestimmten europäischen Nutzfahrzeugen zu finden

Vorteile

• platzsparende Konstruktion

• verbesserte Spurhaltung und Fahrstabilität

• geringerer Aufwand bei Montage und Integration

Nachteile

• selten im Einsatz und schwerer ersetzbar

• nur für spezielle Anwendungen geeignet

• aufwändigste und teuerste Blattfeder in der Herstellung

Blattfedern mit oder ohne Federauge

Verstehen, wann eine Blattfeder mit Federaugen ausgestattet ist – und wann nicht

Nicht alle Blattfedern sind gleich aufgebaut. Ein wesentliches Unterscheidungsmerkmal ist, ob die Feder über sogenannte Federaugen verfügt oder nicht. Federaugen sind die gerollten Enden der Hauptfeder, die eine direkte Verbindung zum Fahrzeugrahmen ermöglichen. Doch in vielen Schwerlastanwendungen – insbesondere bei Lkw mit mehreren Hinterachsen – sind Blattfedern bewusst ohne Federaugen konstruiert.

Was ist ein Federauge?

Ein Federauge ist das kreisförmig gebogene Ende eines Federblattes. Es enthält in der Regel eine Buchse und ermöglicht die Befestigung am Fahrgestell über einen Bolzen – entweder direkt oder über ein Schwinglager (Schäkel). Das Federauge ist entscheidend für die sichere Verbindung und Bewegung der Feder unter Belastung.

Wann besitzen Blattfedern Federaugen?

Blattfedern sind mit Federaugen ausgestattet, wenn sie eine tragende Verbindung zwischen Fahrgestell und Achse darstellen, insbesondere:

-

Hauptblatt einer Mehrlagenfeder: Das oberste Blatt trägt meist an beiden Enden Federaugen

-

Einblattfedern: In leichten Fahrzeugen oder modernen Hinterachsaufhängungen üblich – stets mit Federaugen

-

Vorderachs-Blattfedern: Beide Enden sind am Rahmen befestigt, Federaugen sind erforderlich

Wann besitzen Blattfedern keine Federaugen?

Einige Blattfedern sind absichtlich ohne Federaugen konstruiert. Typische Anwendungsfälle:

-

Hinterachs-Blattfedern bei Doppelachs-Lkw:

Bei Nutzfahrzeugen mit Tandemachse (zwei Hinterachsen) werden sogenannte Verbindungfedern verwendet. Diese sind:-

ohne Federaugen

-

an beiden Enden an Pendelhalterungen oder Ausgleichsbalken montiert

-

in der Mitte an der Achse befestigt

-

Sie dienen der Lastverteilung zwischen zwei Achsen, nicht der direkten Fahrgestellbefestigung – daher sind keine Federaugen erforderlich.

-

Zusatz- oder Überlastfedern:

Diese sekundären Federn kommen bei hoher Beladung zum Einsatz, z. B. über dem Hauptfederpaket. Da sie nicht direkt am Rahmen befestigt werden, benötigen sie keine Federaugen.

Die Rolle des Federaugen-Umwicklung (Sicherheitsblatt) für die Betriebssicherheit

Wie ein Umwicklungsblatt die Achsverschiebung bei Federbruch verhindert

Blattfedern zählen zu den langlebigsten und zuverlässigsten Fahrwerkskomponenten für Lkw, Anhänger und Pick-ups. Dennoch kann auch das robusteste Hauptblatt – besonders im Bereich des Federauges – brechen. Um schwerwiegende Folgen zu vermeiden, wird oft ein Umwicklungsblatt (auch Sicherheitsfeder genannt) eingesetzt.

Was ist ein Umwicklungsblatt?

Ein Umwicklungsblatt ist meist das zweite oder dritte Blatt in einem Federpaket. Es wird verlängert, um das Federauge des Hauptblattes zu überlappen. Es hat kein eigenes Federauge und ist nicht direkt am Fahrzeug befestigt – aber es bietet eine mechanische Redundanz bei einem Federbruch.

Was passiert beim Bruch des Hauptblattes?

Der gefährlichste Bruchfall tritt auf, wenn das Hauptblatt zwischen Achse und vorderem Federauge versagt. Folgen können sein:

-

Achsverschiebung nach hinten oder zur Seite

-

Verlust der Fahrstabilität

-

ungleichmäßige Lastverteilung → Gefahr für das andere Federpaket

-

im Extremfall: Ablösen der Achse vom Fahrzeug

In diesem Fall hält das Umwicklungsblatt das Federauge in Position und verhindert ein vollständiges Versagen. Der Fahrer kann das Fahrzeug sicher zum Stillstand bringen.

Ohne diese Sicherung besteht erhöhte Unfallgefahr, insbesondere bei hoher Geschwindigkeit oder Vollbeladung.

Wo werden Umwicklungsblätter eingesetzt?

-

Vorderachs-Federn in Nutzfahrzeugen

-

sicherheitskritische Anwendungen

-

nicht nur in Trapezfedern, sondern auch in:

-

Parabelfedern

-

Z-Federn

-

Spezialfedern für Offroad- und Schwerlastfahrzeuge

-

Die Verwendung hängt vom Sicherheitsziel ab, nicht vom Federntyp. Hersteller setzen Umwicklungsblätter gezielt ein – je nach Kundenanforderung oder Normvorgabe.

Sind Umwicklungsblätter immer enthalten?

Nein. In leichten Fahrzeugen, bei kostengünstigen Designs oder bei alternativen Sicherheitslösungen wird oft darauf verzichtet. In kommerziellen Anwendungen mit hoher Belastung oder Langstreckenbetrieb ist es jedoch dringend empfohlen oder sogar vorgeschrieben.

Einstufige, zweistufige und Zusatz-Blattfedersysteme

Wie sich verschiedene Blattfedersysteme bei wechselnder Last verhalten

Blattfedern sind für Nutzfahrzeuge ideal – robust, einfach und belastbar. Doch das Verhalten unter Last unterscheidet sich je nach Ausführung: einstufig (konstante Kennlinie), zweistufig (progressiv) oder mit Hilfsfedern (Zusatzunterstützung).

Was ist eine einstufige Blattfeder?

-

alle Federlagen sind stets im Kontakt

-

gleichmäßige Federwirkung über den gesamten Federweg

-

konstante Federkennlinie

Vorteile:

-

komfortables Fahrverhalten bei niedriger Last

-

gleichmäßige Spannungsverteilung

-

einfaches und vorhersehbares Verhalten

Nachteile:

-

eingeschränkte Tragfähigkeit bei hoher Last

-

weniger geeignet bei häufig wechselnder Beladung

Typisch für leichte Nutzfahrzeuge oder Kleintransporter mit konstanter Nutzlast.

Was ist eine zweistufige Blattfeder?

Zweistufige Systeme bestehen aus:

-

Hauptfedern, die bei Normalbelastung aktiv sind

-

Sekundärfedern, die erst bei höherer Last „einsteigen“

Ergebnis: progressive Kennlinie

-

weich bei geringer Last → Komfort

-

hart bei hoher Last → Stabilität und Tragfähigkeit

Vorteile:

-

ideal für Fahrzeuge mit variabler Beladung

-

Vermeidung von Durchschlagen

-

ausgewogener Fahrkomfort und Nutzlast

Nachteile:

-

komplexerer Aufbau

-

potenziell ungleichmäßiger Verschleiß zwischen den Lagen

Typisch für Lieferfahrzeuge, Lkw und Nutzfahrzeuge mit häufig wechselnder Auslastung.

Was sind Zusatzfedern (Helper Springs)?

Zusatzfedern ergänzen das Hauptfedersystem – meist:

-

zusätzliche Blattfeder oben/unten

-

Schraubendruckfeder (coil-over)

-

Gummi- oder Luftfeder

Sie wirken nur bei hoher Belastung → z. B. bei:

-

gelegentlicher Überladung

-

Anhängerbetrieb

-

temporärer Zuladung

Vorteile:

-

kostengünstige Nachrüstlösung

-

Komfort im Leerzustand, Stabilität bei Last

-

kein Kompletttausch erforderlich

Fazit:

-

Einstufige Federn: Einfach, komfortabel – bei gleichbleibender Nutzlast

-

Zweistufige Federn: Flexibel, progressiv – ideal für variable Einsätze

-

Hilfsfedern: Ergänzend, anpassbar – für spezifische Lastsituationen

Wichtige Erkenntnisse

-

Konventionelle Federn bieten robuste Haltbarkeit für Schwerlastanwendungen

-

Parabolfedern bieten Gewichtseinsparungen und verbesserten Komfort

-

Z-Federn sind spezialisierte Lösungen für Anhänger- und Luftfederungssysteme

-

Federaugen sind essentiell für die Chassis-Verbindung bei den meisten Anwendungen

-

Wickelblätter bieten kritische Sicherheitsreserve bei Ausfall des Hauptblatts

-

Einstufige Federn bieten Einfachheit, zweistufige Federn bieten Vielseitigkeit

-

Hilfsfedern erhöhen die Tragfähigkeit ohne Austausch der Hauptfederung

Verwandte Themen

Lernen Sie weiter - erkunden Sie diese verwandten Themen:

-

Zurück: Grundlagen von Blattfeder-Federungssystemen

-

Weiter: Blattfeder-Verhalten verstehen

-

Entdecken: Blattfeder-Kaufratgeber